Ma már az Allison Transmission a közép- és nehézkategóriás haszongépjárművek automatikus, azaz hidrodinamikus tengelykapcsolóval ellátott bolygóműves váltóinak legnagyobb gyártója. Az Allison váltókat többek között hulladékgyűjtő, építőipari és áruelosztó teherautókban, tűzoltóautókban, valamint autóbuszokban alkalmazzák. Az 1915-ben alapított vállalat központja az Amerikai Egyesült Államokban, Indianapolisban található, több mint nyolcvan ország piacán tevékenykedik, gyárai pedig az Amerikai Egyesült Államokban, Magyarországon és Indiában működnek. Termékeit több mint háromszáz gyártó építi be járműveibe, illetve gépeibe. A gyártó az idei rendezvényén 13 országból 125 ügyfelet, illetve szakújságírót látott vendégül a szentgotthárdi gyár mellett 2012-ben átadott Allison Élményközpontban (Allison Customer Experience Center), hogy személyes tapasztalatokat szerezhessenek a különféle járművekbe szerelt automatikus váltókkal.

Íme, egy Allison automatikus váltó belső szerkezete

Különbségek aszfalton

A program egy bemutatóval kezdődött, amelyben két teljesen egyforma specifikációjú, azonos terheléssel ellátott Scania G 490 6×4 billencs vett részt, csupán annyiban különböztek, hogy az egyikbe Scania Opticruise automatizált, míg a másikba Allison 4500-as automatikus sebességváltó került. Egymás mellől egyszerre indultak el egy sík aszfaltpályán tövig nyomott gázpedállal. A különbség önmagáért beszélt, az Allison váltóval szerelt jármű látványosan elhúzott, és hamarosan több járműhossznyi előnyt szerzett. Ez annak köszönhető, hogy Allison váltó gyakorlatilag az erőfolyam megszakítása nélkül váltja a fokozatokat, így folyamatos gyorsítást és a motor számára folyamatosan fennálló turbónyomást biztosít.

A gyorsulási versenyt végül több járműhosszal az Allison váltóval szerelt modell nyerte meg, amely már az induláskor jelentős előnyre tett szert

Később mi is kipróbáltuk ezt a Scania billencset az aszfaltpályán. Valóban folyamatosan és dinamikusan gyorsult, a fokozatváltásokat csak kisebb rántások jelezték, ám ezek nem tették kényelmetlenné a vezetést. Az Allison retardere nagyjából harminc kilométer/óráig hatékonyan lassította a kanyarok előtt a terhelt billencset. A lassú, pontos manőverezést pedig a váltó kúszása könnyítette meg. Dicséretes és igényes megoldás, hogy az Allison váltó kezelését a Scania gyári jobb oldali bajuszkarjára integrálták, az éppen használt fokozatot pedig a központi kijelző mutatta.

Többféle Allison vezérlőegységgel találkoztunk a tesztjárművek fülkéjében, de akár a gépkocsi saját kezelőelemeivel is megoldható a váltó működtetése

Terepes tapasztalatok

A tereppályán megkaparintott járművekkel sikerült széles skálát lefedni a 4×4-estől a 10×10-es billencsig, így 3000-es és 4000-es sorozatú, hat- és hétfokozatú Allison váltót egyaránt próbáltunk. Érdekes volt megfigyelni, hogy mennyire eltérő vezérlőegységek tartoztak a fülkében ezekhez a váltókhoz. Az egyik járműben a motorsátorra erősített konzolon kis joystick-karral lehetett akár manuálisan is beavatkozni, az éppen használt fokozatot pedig a műszerpanel jelezte ki. Valamelyik járműben sík, nyomógombos panelt találtunk saját digitális fokozatkijelzővel. Míg egy másik tehergépkocsiban lebegőkonzolt erősítettek a motorsátorra szintén nyomógombokkal és saját kijelzővel. Hasznos funkciónak találtuk az L üzemmódot, amely egyes fokozatban rögzíti a váltót, és még nagy fordulatszámnál sem kapcsol fel. A váltásokat persze ezekben a járművekben is kísérte némi rántás, de a hajtás megszakítása nélkül haladhattunk.

Tűzoltóautóknál különösen fontos a dinamikus gyorsulás, ezért ebbe az MAN TGM 15.250 tűzoltósági logisztikai tehergépkocsiba Allison 3000-es váltót építettek

Extrém terepviszonyok esetén igen előnyös az álló helyzettől folyamatos nyomatékátadás, tapasztalhattuk a Mercedes-Benz Zetrosban

A tereppályán mély kavicságyban, poros, rázós földúton, meredek földes dombokon, mély nyomvályúkban, mély sárban és szilárd burkolatú, 22,5 fok dőlésszögű emelkedőkön és lejtőkön is kiválóan teljesítettek az Allison váltók, illetve nagyon megkönnyítették és kényelmessé tették a vezetést. Valójában csak annyi dolgunk maradt, hogy a gázpedállal adagoljuk a nyomatékot és kormányozzunk, minden mást megoldott a hidrodinamikus tengelykapcsoló és a bolygóműves váltó. Nehéz terepviszonyok esetén kis sebességgel is pontosan manőverezhettünk, a 22,5 fokos emelkedőn pedig akár a gázpedállal finoman játszva is megtarthattuk egyhelyben a járműveket, majd lassan, finoman elindulhattunk. És ebben az a legszebb, hogy közben nem kopik a tengelykapcsoló, nem lehet leégetni a tárcsákat, hiszen ezeket olaj helyettesíti, és nem lehet túlterhelni a hajtáslánc többi elemét! Egyszóval bolondbiztos, tehát gyakorlatlan gépkocsivezetők sem tudják tönkretenni. Nagy terhelés, nehéz terepviszonyok, sok megállás és elindulás, pontos manőverezés és egyéb nagy igénybevételek esetére ezért kiváló megoldást jelentenek az Allison váltók.

Astra HD9 86.50 típusú, 8×6-os bányabillencs hatvan tonna legnagyobb megengedett össztömeggel és Allison 4700-as váltóval. Bányakörülmények között, tehát szélsőségesen nagy terheléssel meredek emelkedőkön kifejezetten előnyös az automatikus sebességváltó

Laza kavicságyban egy hatvan tonna legnagyobb megengedett össztömegű, 10×10-es Tatra Phoenix billenccsel – az Allison 4700-as váltó segítségével ez a helyzet is könnyedén megoldható

Csuklós dömperekben is előszeretettel alkalmazzák az Allison váltókat, ebbe a 6×6-os BELL B30E modellbe egy 3500ORS_R típusút szereltek

Győztes választás

Ám a PETRONAS De Rooy IVECO csapat más szempontok miatt is kitart 2016 óta az Allison 4000-es váltó mellett a világ legkeményebb terepversenyének számító Dakar-ralin használt versenykamionjaiban. Korábbi váltóik esetében gyakran műszaki hibákkal szembesültek a nagy igénybevétel miatt, de az Allison váltók kellően tartósak és robusztusak még az ilyen szélsőséges körülmények elviseléséhez is. Ezenkívül a vezethetőséget is javítják ezek a váltók, hiszen a versenyidő korábbi 65 százaléka helyett már 80 százalékában teljes teljesítménnyel dolgozhat a motor, a fokozatváltások során nem szakad meg a hajtás és nem esik le a turbónyomás. Továbbá a hatékony retarder révén kevesebbet kell a tárcsafékekkel fékezni, ezáltal kevesebb hő sugárzik át a gumiabroncsokra, ami megnöveli az abroncsok élettartamát. A csapat vezetője előadásában elmagyarázta, hogy a terepversenyzésben az egyik leggyengébb láncszem a gumiabroncs. Ugyanis a folyamatosan nagymértékű deformáció és a sok heves fékezés miatt túlmelegszik, 110 Celsius-fokon pedig megolvad a gumi, ami defekthez és az abroncs szétszakadásához vezet. Nem utolsósorban a vezető még inkább a kormányzásra összpontosíthat, ha nem kell a sebességváltással is törődnie.

A Dakar-ralin is számos előnyt nyújt az Allison automatikus váltó, tudtuk meg a PETRONAS De Rooy IVECO csapat vezetőjétől, illetve tapasztalhattuk a tesztpályán ebben az IVECO Powerstar Evo 4 versenykamionban

| A kipróbálásra felsorakozott járművek főbb műszak adatai | ||||

|---|---|---|---|---|

| Típus: | Hajtásképlet: | Legnagyobb teljesítmény (LE): | Legnagyobb megengedett össztömeg (kg): | Váltó típusa: |

| Astra HD9 86.50 | 8×6 | 500 | 60 000 | Allison 4700 retarderrel |

| BELL B30E | 6×6 | 330 | 47 300 | Allison 3500ORS_R |

| IVECO Powerstar Evo 4 (Dakar) | 4×4 | 1000 | 9400 | Allison 4000 retarderrel |

| IVECO Trakker 410T41 | 8×4 | 410 | 41 000 | Allison 4500 |

| MAN TGM 15.250 | 4×2 | 250 | 15 000 | Allison 3000 |

| Mercedes-Benz Zetros 1833A | 4×4 | 326 | 18 000 | Allison 3000SP retarderrel |

| Renault Trucks K 430 | 8×4 | 430 | 32 000 | Allison 4500 |

| Scania G 490 | 6×4 | 490 | 30 000 | Allison 4500 |

| Scania G 490 | 6×4 | 490 | 30 000 | Opticruise |

| Tatra Phoenix | 10×10 | 510 | 60 000 | Allison 4700 retarderrel |

| Volvo FL 230 | 4×4 | 231 | 18 000 | Allison AL306 retarderrel |

Ahol a minőség születik

A gyakorlati próbák után azt is megtekinthettük, hogy hogyan készülnek ezek a váltók Szentgotthárdon. Az Allison a magyarországi termelését 2000 októberében kezdte meg az Opel üzemén belül. Kezdetben a 3000-est és a Torqmaticot gyártották itt, majd 2005 augusztusában elindult a 4000-es sorozat gyártása is. Már 2008 áprilisában elkészült a százezredik váltó Szentgotthárdon. A következő nagyobb mérföldkövet az jelentette, hogy 2011. október 4-én megnyílt az új, zöldmezős beruházással létesített gyártóüzem Szentgotthárdon. A következő évben pedig a saját tesztközpontot is átadták. A töretlen fejlődést jól mutatja, hogy idén elhagyta a gyártósort a negyedmilliomodik Allison váltó.

| Az Allison váltók főbb műszaki adatai | |||

|---|---|---|---|

| Típus: | 3000-es sorozat | 4000-es sorozat | Torqmatic |

| Fokozatok száma: | 6 | 6/7 | 6 |

| Legnagyobb bemeneti teljesítmény (kW): | 336 | 597 | 410 |

| Legnagyobb bemeneti nyomaték (Nm): | 1695 | 2644 | 2550 |

| Tömeg (kg): | 243-297 | 377-439/555 | 289-411 |

| Opciók: | 2 mellékhajtás, integrált retarder | 2 mellékhajtás, integrált retarder | integrált retarder |

A 106 ezer négyzetméteres területen fekvő üzem csarnoka 13200 négyzetméteres, amelyben a 110 méter hosszú összeszerelő soron 16 állomáson építik össze a váltókat. Ezenkívül nyolc munkaállomáson végzik a teszteket, további nyolc állomáson pedig az egyedi ügyféligényeknek megfelelő tartozékokkal látják el a váltókat, például kábelkötegekkel vagy mellékhajtással, vagyis személyre szabják azokat.

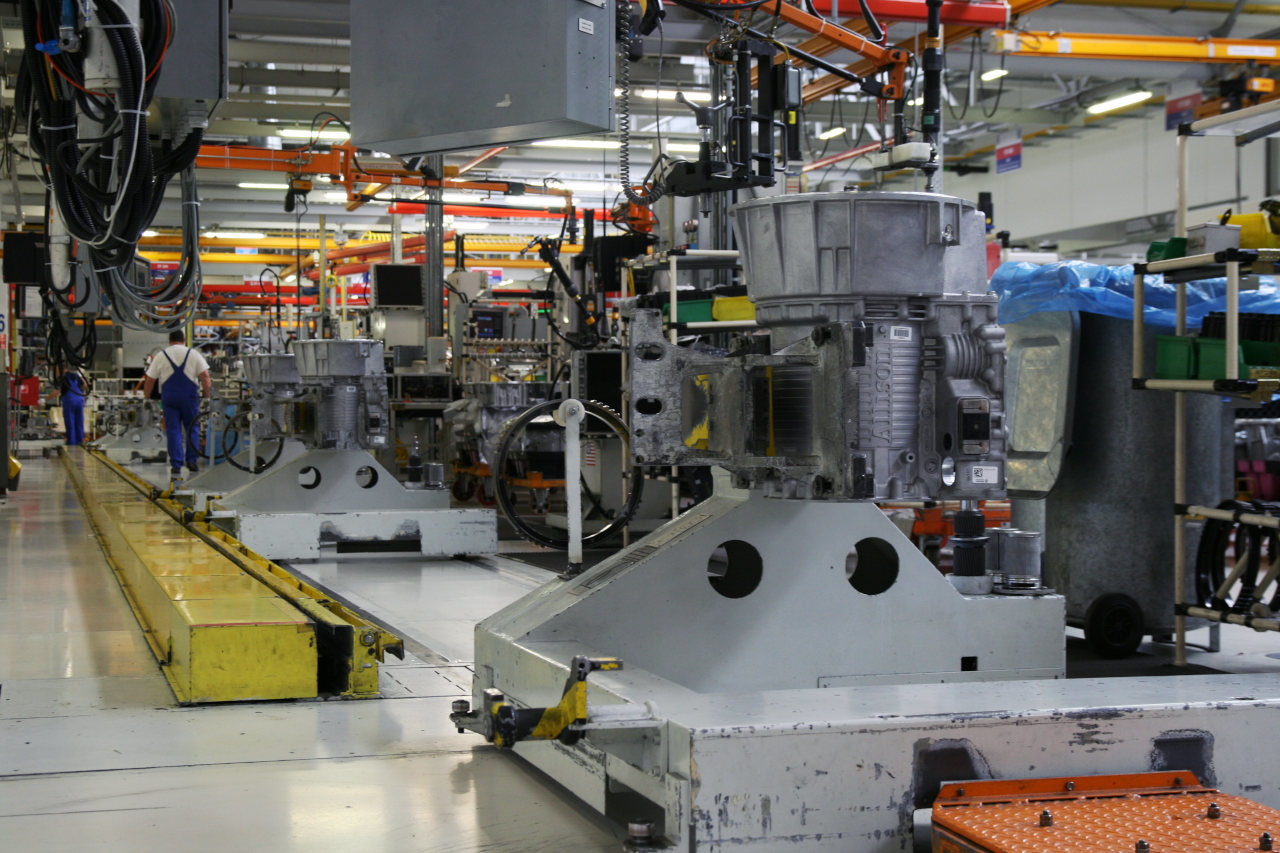

A szentgotthárdi üzemben csúcsszínvonalú körülmények között, korszerű berendezésekkel és technológiai folyamatokkal, szigorú minőség-ellenőrzés mellett készülnek a 3000-es és 4000-es sorozatú váltók

A fősoron a következő modulokat szerelik össze: kihajtás, nyomatékváltó, nyomatékváltóház, mellső főtartó és olajszivattyú, forgó tengelykapcsoló, C3-C4 tengelykapcsoló, váltóház, vezérlőegység, P1, P2 és P3 bolygómű, köztes tengely, retarder és kihajtóműház. Itt 2,8 óra a ciklusidő. A személyre szabó területen viszont futószalagos gyártás helyett olyan munkaállomások működnek, ahol egy szerelő az összes műveletet végrehajtja, ugyanis itt nagyon eltérők lehetnek a műveleti idők. A váltók háromnegyede személyre szabottan készül. Mivel a 3000-es és a 4000-es sorozat ciklusideje eltér, ezeket nem lehet egyszerre gyártani, tehát egyik nap az egyiket, másik nap a másikat szerelik össze két műszakban.

A 110 méter hosszú összeszerelő sor 16 munkaállomásán építik össze a váltókat

A gyártás finomságai

A gyártósor mellett sétálva aztán érdekes részleteket is megtudhattunk, illetve megfigyelhettünk. Minden váltó kap egy kísérőlapot, amelyre a tesztek eredményeit is felvezetik, így később egy esetleges ügyfélpanasznál visszakövethető a gyártás menete. Továbbá egy rádiófrekvenciás chip is kíséri a váltókat a gyárban, amely technológiai adatokat tartalmaz. A gyártási folyamat során persze rendszeresen ellenőrzik a megfelelő működést. Például mérésekkel ellenőrzik a tengelyek illesztését, illetve megforgatják a tengelyeket, és mérik ezek lassulását. Ebből lehet következtetni arra, ha mondjuk egy kis sorja fékezi a tengelyt. A csavarokat olyan elektromos berendezésekkel húzzák meg, amelyek automatikusan beállítják a megfelelő nyomatékot az adott csavarhoz, sőt, a fordulatok számát is figyeli a rendszer. Így érzékeli, ha véletlenül egy már meghúzott csavart próbálna újból meghúzni a szerelő. A gép zöld fényjelzéssel mutatja, ha az összes csavart megfelelően meghúzta a szerelő, így minimalizálható az emberi hibák száma.

A csavarokat olyan elektromos berendezésekkel húzzák meg, amelyek automatikusan beállítják a megfelelő nyomatékot az adott csavarhoz, és azt is figyelik, hogy a kezelő az összes csavart meghúzta-e

A nyomatékváltó tengelyének játékát is mérik, a gép pedig automatikusan megmutatja, hogy mekkora alátétet kell betennie a munkatársnak, hogy megfelelő legyen a tűrése. A vezérlőegység felszerelését elektromos teszt követi, hiszen ebben a fázisban még sokkal gyorsabb és egyszerűbb kicserélni például egy hibás mágnestekercset, mint utólag. A bolygómű beszerelésekor alaposan ellenőrzik a fogaskerekeket a tengelyre rögzítő gyűrűket, mert ha ezeknél például sorja marad vagy rossz helyzetbe kerülnek, akkor az a váltó széteséséhez, széttöréséhez is vezethet. Kamera figyeli a gyűrűket, a képet pedig egy szoftver kielemzi, és jelez, ha rendellenességet észlel. Miután az ügyfélspecifikus rögzítőelemeket, tartókonzolokat és a kívánt hűtőmodult is felszerelték, tesztek következnek.

Tesztek sorozata

Feltöltik olajjal a váltót, villanymotorral megforgatják, miközben a váltó kapcsolgatja a fokozatokat, és ennek során mérik az olajnyomást. Ha problémát fedeznek fel, leeresztik az olajat és feltöltik újra, mert a legtöbb esetben csak egy kis sorjaleválás a bűnös. Ha másodszorra sem felel meg a váltó a teszten, akkor szétszedik, de általában elég egy fogaskereket vagy tengelykapcsolót cserélni. Miután a váltó sikeresen teljesítette a tesztet, leengedik az olajat, és átkerül a mosóba, ahol megtisztítják. Persze az olajat is szűrik, tisztítják és újrahasználják. A mosás után a szivárgás ellenőrzéséhez egy vízzel teli kádba merítik a váltót, ahol 0,5 bar nyomás mellett nézik, hogy a buborékozik-e. Ha igen, akkor megbontják, és újrahúzzák a csavarokat. Utána egy kemencében megszárítják a váltót, és korrózióvédelemmel látják el az alkatrészeit, valamint szemrevételezéssel is ellenőrzik.

Vízbe merítéssel vizsgálják az elkészült váltók szivárgásmentességét

Csak ezt követi a személyre szabás, vagyis az egyedi opciók felszerelése. Innen a logisztikai területre kerül a váltó, hogy becsomagolják, továbbá itt kalibrálják a vezérlőegységet, illetve feltöltik a vezérlőprogramot. Ezt egy végső audit és elektromos ellenőrzés követi, az ügyfél kérése esetén pedig feltöltik olajjal a váltót.

A raktár mellett fedett területen tudják három irányból le-, illetve felrakodni a tehergépkocsikat, ami szintén a minőségbiztosítás része

A szigorú minőségbiztosítás részeként minden nap egy váltót szétszerelnek, és alaposan ellenőriznek. Ha problémát találnak, akkor megnézik a kettővel előtte és utána készült váltót is. Ha azoknál is fennáll ugyanez a probléma, akkor leállítják a gyártást és ellenőrzik az összes váltót, ilyen persze elvétve fordul csak elő, általában beszállítói hiba miatt. Az alkatrészek mintegy háromnegyede egyébként az indianapolisi gyárból jön konténerekben, de több európai és magyar beszállítóval is együttműködik a gyár.

Az Allison rendezvényének keretében tehát a tesztpályán a gyakorlati próbákon éppúgy meggyőző tapasztalatokat szereztünk a márka automatikus váltóival, mint az üzemben a gyártási folyamatot és a minőség-ellenőrzési intézkedéseket testközelből megismerve.

E modulokból épülnek fel az Allison váltók