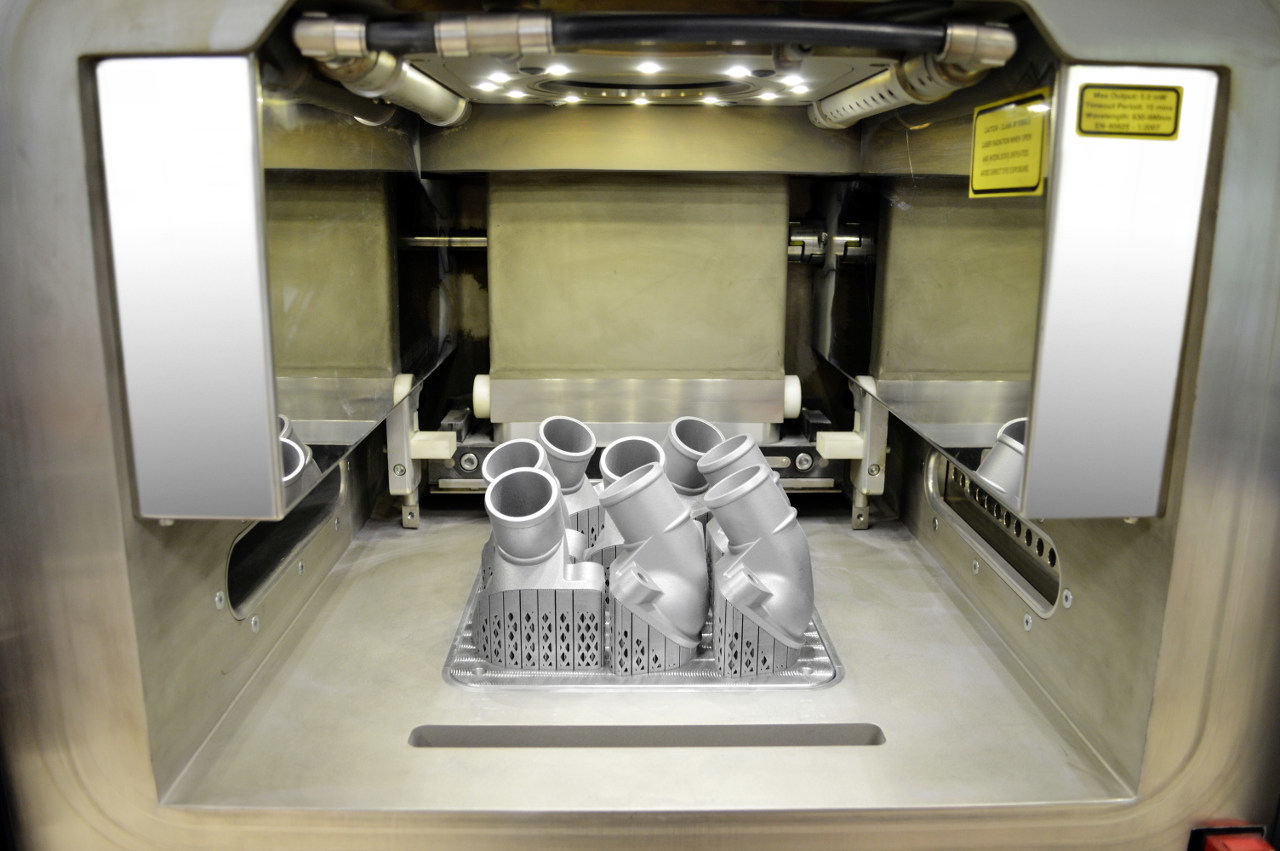

Többek között a régebbi Unimog modellekhez készülhetnek 3D-nyomtatással például termosztátfedelek. Az automatizált 3D-nyomtatásból származó fém a nagy szilárdságával és kitűnő hőálló képességével különösen alkalmas olyan alkatrészek előállításához, amelyeket nagy mechanikai és termikus igénybevételnek tesznek ki. A nyomtatás lényegében egy gombnyomásra megkezdődik, és szinte bármilyen forma legyártható. A 3D-nyomtatott alkatrészek készítése egyelőre a ritkán rendelt alumínium alkatrészekkel kezdődött meg. Ezek szinte mindig százszázalékos tisztaságúak és sűrűségűek, szemben a hagyományos, öntött változatokkal. Nagy szilárdságuk és keménységük okán gyártásuk nem igényli a további költségnövelő fejlesztési munkát és különleges eszközök beszerzését. Az így készülő komponensek felhasználhatók a motor körüli és a motorban lévő alkatrészek, a hűtőrendszerek, a hajtóművek, a tengelyek és az alvázak területén.

A szigorú minőségbiztosítási folyamatok valamennyi szakaszán átmentek az alkatrészek, úgyhogy most már debütálhatnak a járművekben

Ugyanakkor kimondottan az összetett szerkezetű és kis számban készülő alkatrészek gyártásánál költséghatékony a 3D-nyomtatás. A ritkán rendelt pót- vagy speciális alkatrészek, esetleg veterán járművekhez tartozó egységek lehetnek ilyenek. A Mercedes-Benz a jövőben decentralizálja a 3D-nyomtatást, hogy gyorsabbá tegye a gyártást. Közvetlenül a világszerte megtalálható gyárakban folyik majd a nyomtatás, így optimalizálva ezeknek az alkatrészeknek a rendelkezésre állását, spórolva a drága raktározáson és az ahhoz kapcsolódó összetett szállítási folyamatokon. Az ügyfelek is profitálnak ebből, hiszen így még rövidebb idő alatt érkeznek meg az alkatrészek.

Az említett termosztátfedél tökéletes példa egyébként arra, hogy milyen alkatrészeket érdemes 3D-nyomtatással készíteni. Ezt a részegységet csak kis darabszámban rendelik, olyan teherautó- és Unimog modellekhez, amelyek gyártása már 15 éve megszűnt.

Gyorsan, költséghatékonyan és kiváló minőségben tudnak az ügyfelek részére alkatrészeket biztosítani a 3D-nyomtatással

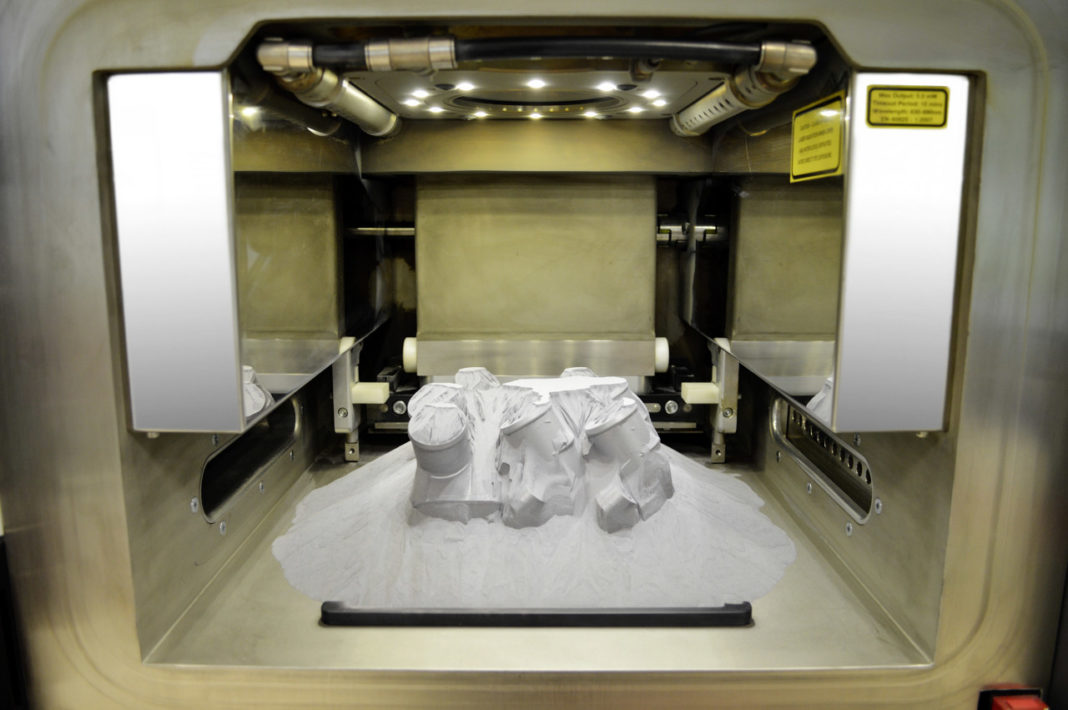

A műanyagoknál használt lézerszinterezéses eljárással szemben a fémek esetében lézerolvasztásos eljárással készülnek a komponensek. A termosztátfedél gyártásánál a porított alumínium és szilícium ötvözetét (ALSi10Mg) rétegenként egy vagy két lézerrel megolvasztják. Amikor egy réteg elkészül, automatikusan új porréteget alkalmaznak és az olvasztási folyamatot megismétlik. Az eljárást addig ismétlik, amíg egy nagy szilárdságú, háromdimenziós alumíniumkomponens jön létre, amely alkalmas a nagy hőmérsékletű területeken való alkalmazásra. A réteges szerkezetnek köszönhetően az eljárás olyan geometriai szabadságot biztosít, amelyet nem lehet más gyártási módszerrel összehasonlítani vagy elérni.