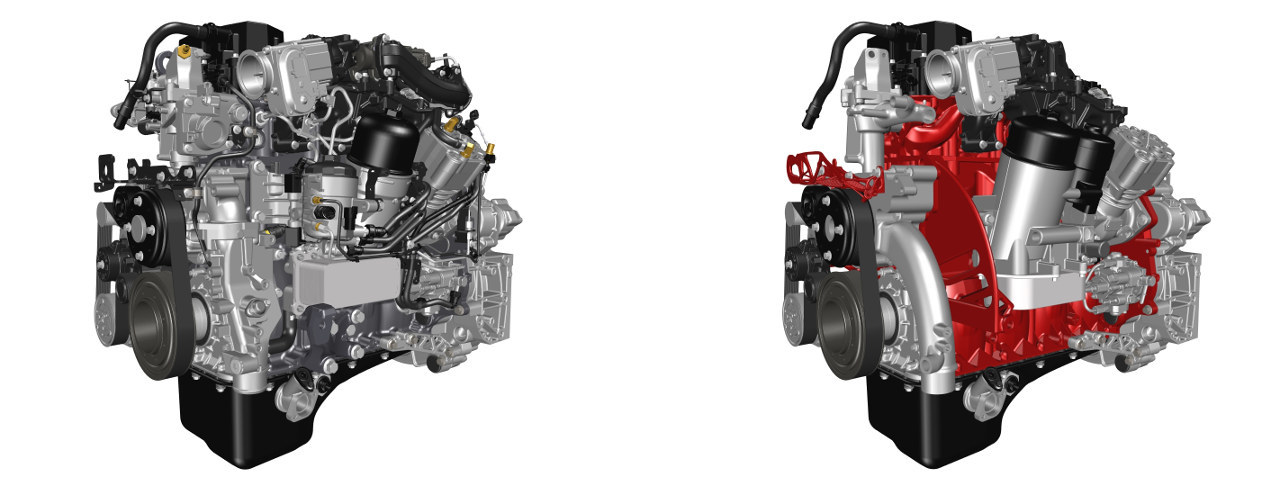

Elhozta számunkra a jövőt a Renault Trucks hajtásláncokkal foglalkozó mérnökcsapata, miután additív gyártással, vagy közismertebb nevén 3D-technológiával, motoralkatrészeket nyomtattak. A művelet különlegességét az adja, hogy most először fémből nyomtatták a részegységeket. Az additív technológiával legyártott szelephimbák és vezérműtengelycsapágy-fedelek az elosztókategóriába tartozó Renault Trucks D tehergépkocsik négyhengeres, DTI 5 típusú, Euro VI-os motorjához készültek, és már túl vannak egy hatszáz órás tesztfázison. Az új technológia egyértelmű előnyöket hordoz mind a motor mérete, mind a tömege tekintetében. A mérnököknek a négyhengeres motor tömegét 25 százalékkal, azaz mintegy 120 kilogrammal sikerült csökkenteni. Mindemellett a lefolytatott tesztek megmutatták a 3D-nyomtatással készült alkatrészek tartósságát is.

A 3D-nyomtatás hatalmas előnye, hogy szinte semmilyen formai megkötést nem támaszt, így az alkatrészek mérete, tömege, különböző irányú merevsége optimálisan az adott alkalmazáshoz szabható

És ezzel még közel sincs vége az előnyöknek. Az additív gyártástechnológiával – amely során az anyagrétegeket egymásra fektetik – bármilyen formát elő lehet állítani, vagyis optimalizálható az alkatrészek mérete, valamint csökkenthető az összeszerelési lépések és a motor részegységeinek száma. Ez utóbbi tekintetben a DTI 5 motor esetében például 25 százalékos csökkenést értek el a Renault Trucks mérnökei, azaz kétszáz alkatrésszel kevesebb került a motorba.

A legfontosabbak mégis a felhasználók, azaz a járművek üzemeltetői által realizálható előnyök. Itt kiemelkedik a sorból a motor lecsökkent tömegének köszönhetően megnövekedett hasznos teherbírás, ami fokozza a fuvarozás hatékonyságát.

Már csak egy kérdés marad: vajon eljutunk odáig előbb-utóbb, hogy a teljes jármű gyártásához az additív technológiát használják?

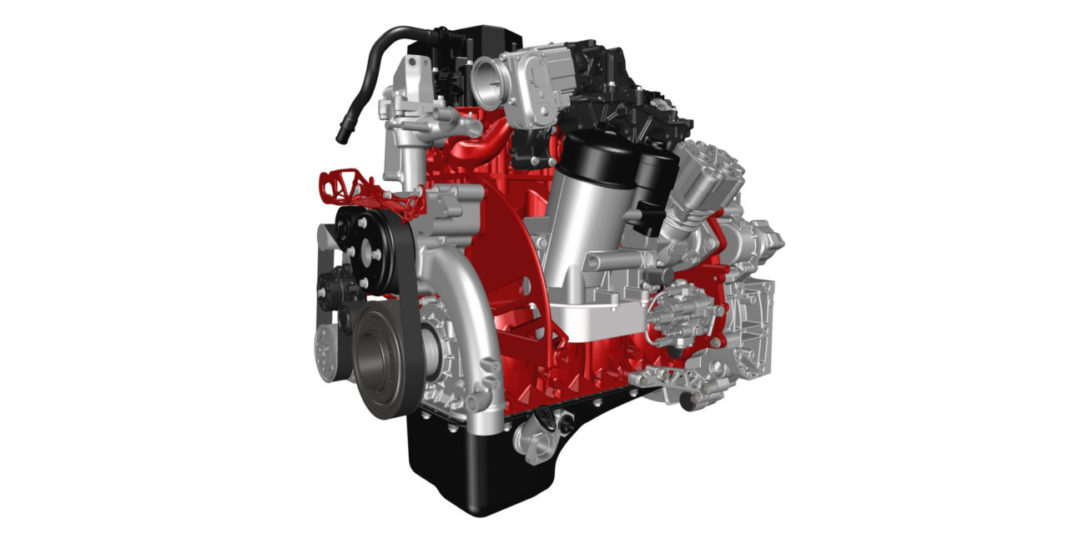

A Renault Trucks 841 alkatrészt tartalmazó DTI 5 Euro VI motorja (bal oldalon) és a 3D-fémnyomtatással készült, csökkentett tömegű és kevesebb részegységet tartalmazó erőforrás (jobb oldalon)