Ma már az összes nagy európai buszgyártó Dél-, illetve Kelet-Európában, valamint Törökországban állítja elő termékeinek döntő részét, kihasználva többek között a jóval olcsóbb munkabérek előnyét, hiszen a buszgyártás jellegénél fogva nehezen robotizálható, vagyis nagy az élőmunkaigénye. Kivéve a VDL Bus & Coach márkát, amely kizárólag Hollandiában és Belgiumban gyártja a buszait. Versenyképességének kulcsa az, hogy folyamatosan olyan új, a busziparban egyedülálló technológiai megoldásokat vezet be, amelyek leszorítják a gyártás munkaerőigényét.

Például a munkafolyamatokat nagymértékben kiszervezik, a saját gyárakban így jóformán csak előreszerelt, illetve teljesen készre szerelt részegységeket, főmodulokat építenek össze. Az orr- és a farmodulokat önjáró alvázmodulokra építik fel, ezek közé pedig szendvicsszerkezetű padló- és tetőmodulok kerülnek. A külső burkolatok üvegszál-erősítésű kompozitból készülnek. Míg a hegesztést és a csavarozást számos helyen ipari ragasztással váltják ki, ami a repülőgépiparban ma már jól bevált technológia. Mindezek további előnyei a gyártási költségek mérséklésén túl a járművek kisebb tömege és nagyobb korrózióállósága.

Eindhovenben készülnek a VDL Bus

Heerenveen, a Citeák hazája

Ezt a folyamatot először a heerenveeni üzemben tekintettük meg. A gyárat 1907-ben alapította Bartele Hainje, aki eleinte fából készült szállítókocsikat készített itt. Majd 1963-tól megkezdték a holland szabványosított városi busz, a CSA Bus típus gyártását. A jármű orrmoduljának sajátos formavilága egyébként még a mai Citeán is felfedezhető. A jelenlegi gyárépületet 1982-ben adták át, 1989-ben pedig Henk Berkhof megvette a tízezer négyzetméteres üzemet. Nem sokáig élvezhette, hiszen 1998-ban a VDL Grouphoz került. Majd 2001-ben megkezdődött az Ambassador városi busz gyártása, amelyet 2008-ban a Citea LF alacsonypadlós modell bevezetése követett. Ebben az üzemben jelenleg 160 alkalmazott két gyártósoron párhuzamosan évente 400 buszt szerel össze.

Az egyik holland üzemeltető kérésére három kerékpártartót építenek be a Citeák utasterébe, amelyekhez 230 voltos csatlakozó aljzat is tartozik az elektromos biciklik töltéséhez

Ma Heerenveenben elsősorban a Citea LLE (Light Low Entry), azaz csökkentett tömegű, alacsonybelépésű modelleket gyártják, de a Citea más változataival is foglalkoznak, például csuklósokkal. A 12 méter hosszú Citea LLE legfőbb jellemzője a kilenc tonnánál is kisebb saját tömeg, ami nyolcvan férőhelyes utaskapacitást eredményez. Az LLE tehát körülbelül két tonnával könnyebb más hasonló méretű buszokhoz képest, ami a 265/70 R 19,5 méretű abroncsoknak, a könnyebb tengelyeknek, a kisebb motornak, a könnyű anyagoknak, valamint a szendvicspaneleknek köszönhető.

Egyedi megoldások

A járóképes alvázak Eindhovenből érkeznek, amelyek első és hátsó modulja közé az adott modellnek megfelelő hosszúságú vázrészt toldanak be. Az egyik legfőbb technológiai különlegesség, hogy az orrmodult ipari ragasztóval rögzítik a vázszerkezethez, amely a teljes felületen érintkezve masszívabb kötést biztosít, továbbá az eljárás lég- és vízzáró, gyors, tömegcsökkentő és olcsó. A homloklemez pedig egy darabból áll, amelyen nincsenek furatok, lyukak, így az utastérbe elöl nem jut be hideg levegő. A skandináv országokban többek között ezért is szeretik a VDL buszokat. Látogatásunk során is számos finn piacra készített busz sorakozott az udvaron.

Az orrmodulokat készen összeállítva ragasztják fel a Citeák vázára

Az orr- és a farmodulok már fényezve érkeznek a gyárba, utóbbi a lámpákat is tartalmazza. Apropó, lámpák. A Citeán azért alkalmaznak elöl-hátul különálló kis lámpákat, mert sérülés esetén ezeket jóval olcsóbb cserélni, mint egy nagy komplett lámpatestet. Szintén az üzemeltetők kedvében járnak azzal, hogy minden buszon alsó és felső rögzítési pontokat is kialakítanak a külső visszapillantó tükröknek, így utólag is egyszerű átalakítani a tükörelrendezést.

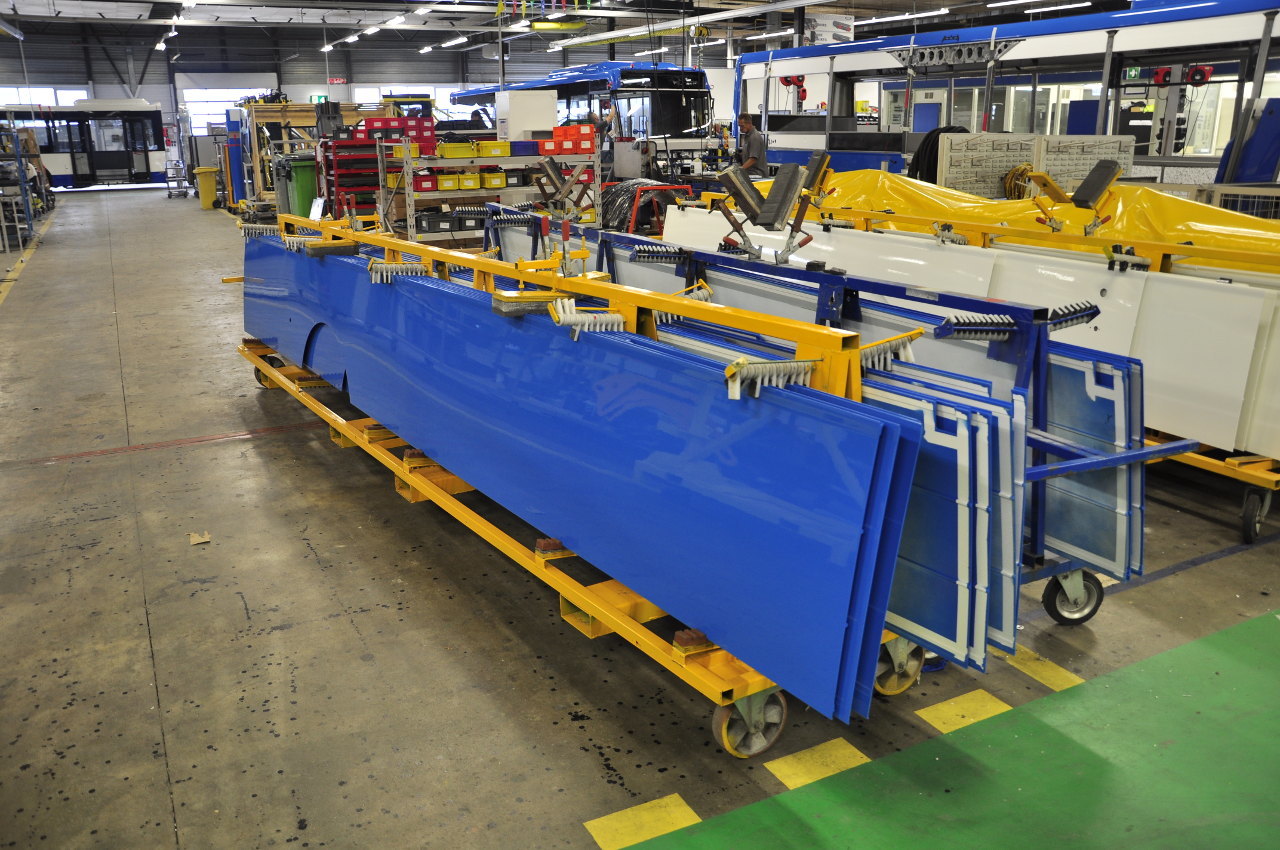

Az oldalburkolatok fényezve érkeznek a gyárba, a felsőket ragasztással, a sérülékenyebb alsókat pedig két-két csavarral, illetve pattanó kötésekkel erősítik fel a vázra

Az orr- és a farmodulok közé kerülő tető- és padlómodulok szendvicspaneljeit viszont helyben gyártják, ezek üvegszálas lemezek között habanyagot tartalmaznak. A készre fényezetten beérkező külső oldalburkolatokat ragasztással rögzítik a vázra, de az alsó, sérülékeny paneleket két-két csavarral és pattanó kötéssel, hogy gyorsan, egyszerűen lehessen cserélni ezeket sérülés esetén. Szintén praktikus, hogy a padló szendvicspanelje teljesen sík felülettel burkolja le a busz alját, mint egy versenyautón. Ez a légellenállás csökkentése mellett megakadályozza a víz vagy a hólé bejutását a szerkezeti elemekhez, jobb korrózióvédelmet biztosítva, a skandinávok pedig azért is kedvelik ezt a megoldást, mert könnyebb lehúzni a hóról az elakadt buszokat.

A szendvicsszerkezetű padlópanel teljesen sík lemezként burkolja a buszok alját, akárcsak a versenyautókon

Az előszerelt részegységekre jó példát jelentenek a kapaszkodók, amelyeket lefényezve, leszállásjelző gombokkal és vezetékekkel ellátva szállítanak be, így a gyárban már csak be kell rögzíteni a buszokba.

A gyártástechnológia ugyanakkor nagyon rugalmas is, ami egyedi ügyféligények kielégítését is lehetővé teszi. Így az egyik holland üzemeltetőnek három kerékpártartót építenek be a második ajtó előtti peronhoz, amelyekhez 230 voltos csatlakozók is tartoznak az elektromos biciklik töltéséhez. Míg a skandináv piacra padlófűtéssel, kiegészítő levegőbefújóval, hőszigeteléssel és dupla üvegezéssel készülnek a buszok.

A buszgyártásnak nagy az élőmunkaigénye, ezért a VDL-nél mindent elkövetnek, hogy a lehető legkisebbre csökkentsék a járművek összeszerelésének időszükségletét

Valkenswaard, a kétarcú gyár

Majd ellátogattunk Valkenswaardba, ahol történelmi okokból valójában két üzem működik egymás szomszédságában, korábban az egyik a Bova, a másik a Berkhof gyára volt. Az egykori Berkhof üzemben a VDL Futura FDD2 emeletes buszok készülnek, valamint itt állítják össze a komplett oldalfalakat az összes Futura számára. Ez utóbbi tevékenység egy viszonylag hangos, „piszkos” hegesztőüzemben folyik, amely mellett fényezőüzem is működik. Továbbá itt készülnek a Futurák tető- és a padlómoduljainak szendvicspaneljei is. Az emeletes buszokat pedig az összeszerelő üzemrészben állítják össze.

Itt jól megfigyelhettük, hogy nemcsak a padló és a tető, hanem a két szint közötti födém is szendvicspanelből áll. Mivel ez csak három-négy centiméter vastag, az elődhöz képest nagyobb belmagasságot érhettek el az alsó szinten. Továbbá a szendvicspanelek révén könnyebb a busz, ami nagyobb utaskapacitást eredményez, és lejjebb került a tömegközéppont, ami az emeletes buszoknál különösen fontos szempont. Szintén a szendvicspaneleknek köszönhető, hogy teljesen sík a csomagtér alja és teteje, így pakoláskor nem akadnak be a csomagok. Sőt, olyan érdekességekkel is találkoztunk, mint az alváz alján a zártszelvények kis furataiban elhelyezett apró műanyag pörgettyűk. Ezeket menet közben a menetszél megforgatja, így áramoltatják a zártszelvényeken belüli levegőt, kihajtva ezáltal a párát, a bejutott vizet és szennyeződéseket a váz belsejéből, ami fokozza a korrózióvédelmet.

Jól látható, hogy a VDL Futura FDD2 emeletes buszok esetében a két szint közötti födém a szendvicsszerkezetnek köszönhetően mennyire vékony

Sajátos felépítés

Teljesen más képet fest a szomszédban az egykori Bova üzem, ahol ma az egyszintes Futurák készülnek. Ugyanis itt csak összeszerelés folyik, nincs lakatosmunka, ezért ez egy csendes, tiszta létesítmény.

A beérkező önjáró alvázakat először szétválasztják, és az első, illetve a hátsó elem közé beépítik a megfelelő vázrészt, illetve a padló szendvicspaneljét, majd beszerelik a csöveket és a tengelyeket. Azonban más gyártókkal ellentétben csak a padlószintig alkalmaznak hegesztett vázszerkezetet, amely a gépészetet is magában foglalja. Erre egyetlen modulként ráépítik a WC-t, majd felteszik az üveggel, lámpákkal, kárpittal kompletten előreszerelt farmodult. Alapelv, hogy a padlószint alatt mindent csavaroznak, felette ragasztanak. Ezután felteszik a teljesen készre szerelt, még a függönyöket is tartalmazó oldalpaneleket. Az üléseket fentről eresztik be az utastérbe, ami sokkal könnyebb és gyorsabb, mint az ajtókon át bevinni, ahogyan más gyártóknál szokás. Ezt követi az orrmodul felhelyezése, amelyet csupán alul rögzít nyolc csavar, egyébként ragasztják. Végül beragasztják a tető szendvicspaneljét.

Ennek az egyedi gyártástechnológiának a költségcsökkentésen kívül még számos előnye van. A buszok könnyebbek, például az emeletes Futura mintegy két tonnával kisebb tömegű a versenytársainál, és kevésbé hajlamosak a korrózióra. Ez utóbbit az is elősegíti, hogy összeszereléskor a buszban már semmit sem hegesztenek vagy köszörülnek, így nem hullik szikra, ami kiégethetné a korrózióvédő felületkezelést. A ragasztás ellenére pedig az elkészült buszokban egyáltalán nem érezhető ragasztószag.

Itt tart jelenleg a VDL Bus & Coach gyártástechnológiája, azonban a vállalat szakemberei folyamatosan fejlesztik a gyártási eljárásokat a még nagyobb pontosság, a hibák minimalizálása és nem utolsósorban a költségek csökkentése érdekében. Ez pedig egyre jobb termékminőséget, illetve egyedi műszaki megoldásokat eredményez. Erről az új emeletes típus, a VDL Futura FDD2 menetpróbáján magunk is meggyőződhettünk, amelyről a kattintás után számolunk be.

Valkenswaardban, az egykori Berkhof üzemében készülnek a VDL Futura FDD2 emeletes buszok