Nürnbergben található az MAN Truck & Bus AG motorfejlesztő és motorgyártó központja. A város déli részén fekvő, 355 ezer négyzetméteres létesítményben mintegy négyezer dolgozó tavaly 97 ezer motort állított elő, ám idén jóval százezer feletti darabszámmal terveznek. Ezeknek az 50 és 1900 lóerő közötti teljesítményű négy- és hathengeres soros, illetve nyolc- és tizenkét hengeres V-motoroknak a kilencven százaléka MAN tehergépkocsikba, illetve autóbuszokba került, míg a maradék más gyártók közúti, illetve vasúti járműveibe, hajóiba, építőipari és mezőgazdasági gépeibe, valamint ipari berendezéseibe. A három gyártósor közül az elsőn a kisebb, főként négyhengeres motorok, többek között a D08-asok készülnek, a másodikon a jól ismert hathengeres D20-as, D26-os és D38-as mellett a vadonatúj D15-ös, míg a harmadikon a nagy V8-asok, V10-esek és V12-esek.

Az anyagtechnológiai részlegen számos anyagvizsgálatot végeznek, többek között műanyagokat, olajokat és tüzelőanyagokat is elemeznek

Tisztán és pontosan

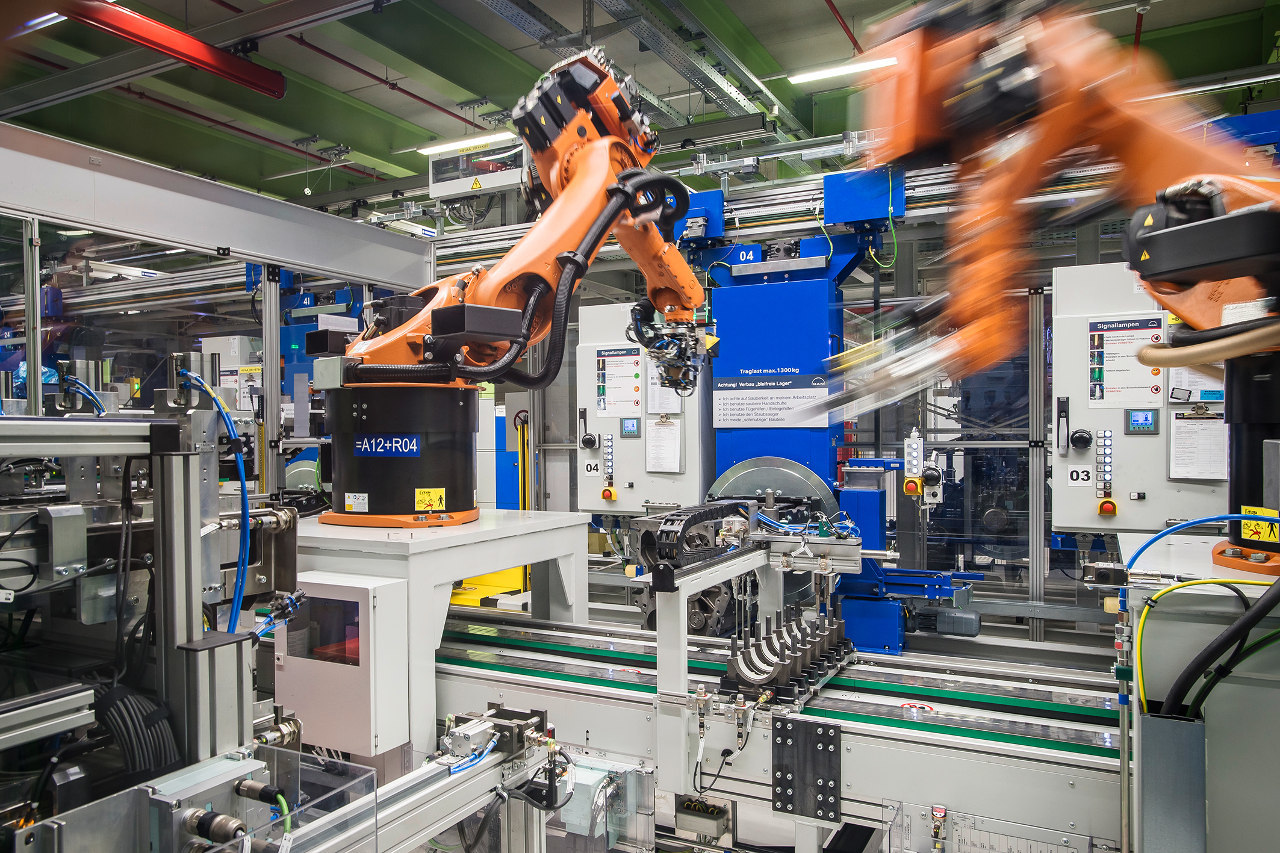

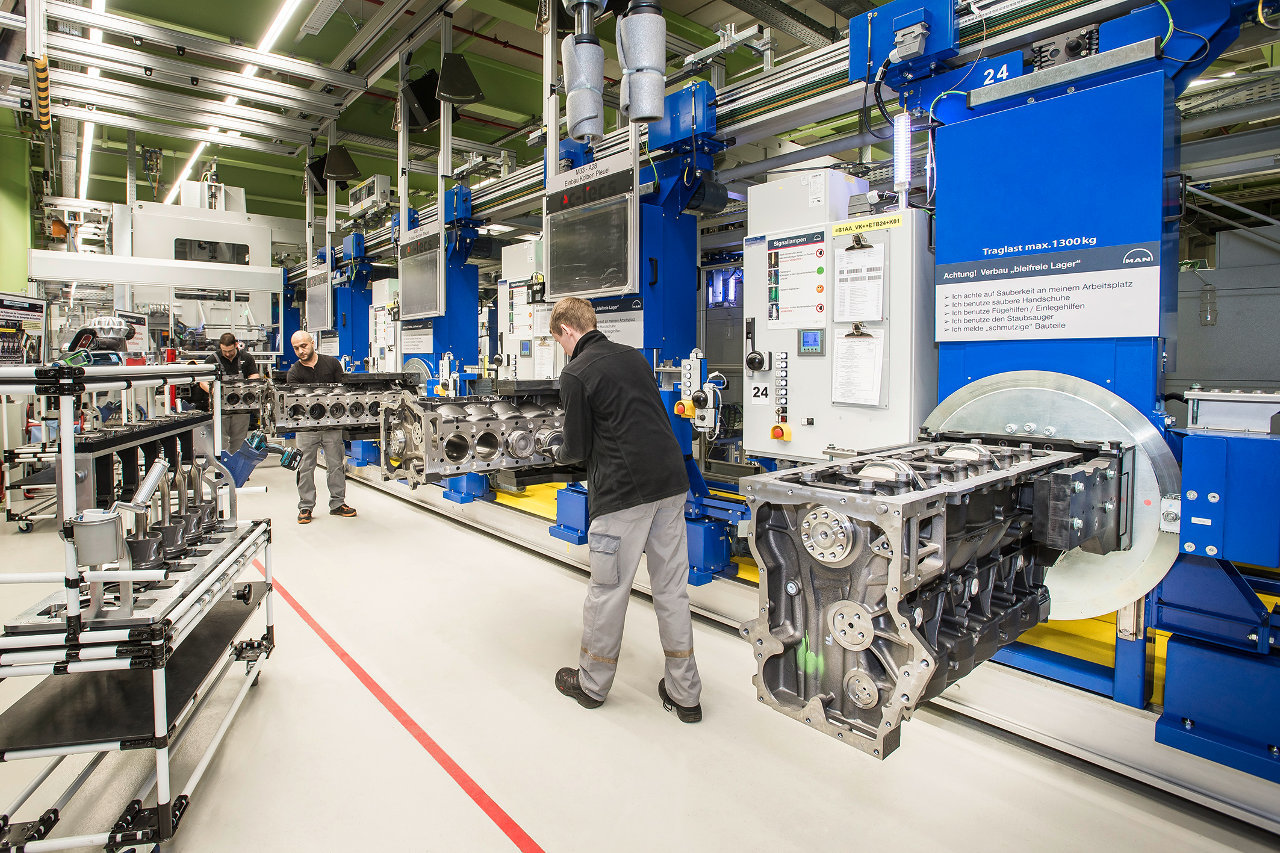

Ezek közül mi a tehergépkocsik és autóbuszok szempontjából fontos második sort tekintettük meg, ahol 2,7 percenként készül el egy motor. Itt a nagyfokú pontosság és tisztaság érdekében számos kulcsfontosságú műveletet robotok végeznek.

A motorépítés első lépéseként a helyi öntödében készülő forgattyúházat felhelyezik a futószalagra, és robotok felszerelik a főtengelycsapágyak házát, miután nagyfrekvenciás ultrahangos rezgőpadon és ipari vákuummal alaposan megtisztították ezeket. Ennek során még az 50 mikron méretű részecskéket is eltávolítják az alkatrészekről. A dugattyúkat és a hajtókarokat ugyanígy tisztítják meg, majd szerelik be. A szintén helyben készülő hajtókarok előre eltörve érkeznek a gyártósorhoz, így összeszereléskor a két darab tökéletesen illeszkedik egymáshoz.

Számos alkatrészt, többek között a főtengelycsapágyak házát is, robotok szerelnek be a tökéletes pontosság és tisztaság érdekében

Miután a forgattyús mechanizmus minden eleme a helyére került, nyomatékteszttel ellenőrzik a működését és a tisztaságát. Ha csak egy kicsi piszokrészecske is van a szerkezetben, már nagyobb nyomaték szükséges a főtengely megforgatásához, és ezt kimutatja a nagyon érzékeny tesztberendezés. Ezeknek a korszerű gépeknek a kezeléséhez persze megfelelően képzett munkaerőre van szükség, ezért az újonnan felvett, de már szakmai tapasztalattal rendelkező szerelők 12 hónapos képzést kapnak. Emellett folyamatosan kétszáz gyakornok is dolgozik az üzemben.

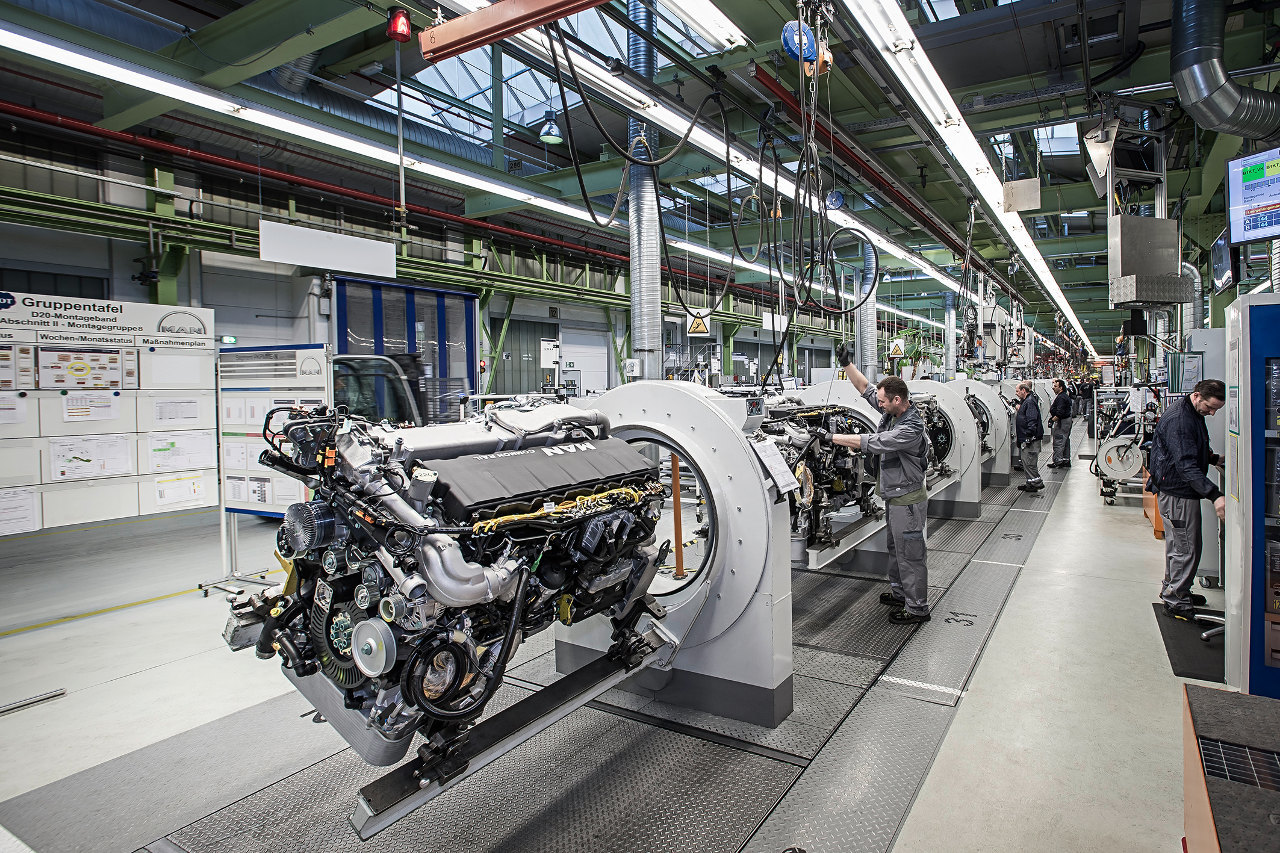

A futószalagon a motorok elforgathatók, hogy a szerelők mindig optimális helyzetben dolgozhassanak

Házasság szerelés közben

Amennyiben az említett nyomatéktesztet sikeresen teljesíti egy forgattyúház, akkor a fő összeszerelő sorra kerül. Ennek lelke egy vadonatúj futószalag, amelyen az éppen összeszerelt motorok szinte tetszés szerint forgathatók, hogy a szerelők mindig a legergonomikusabb helyzetben dolgozhassanak. Miközben a soron felkerül többek között a levegősűrítő, addig egy párhuzamos előszerelő soron összeállítják a szintén helyben készülő, így megfelelően ellenőrzött minőségű hengerfejeket, a befecskendezés alkatrészeit is beleértve. Az előszerelt hengerfejeket vezető nélküli, teljesen automatizált, indukciós hurkokkal vezérelt szállítókocsik viszik a fő szerelősorra.

A fő összeszerelő soron házasítják össze a forgattyúházat és a hengerfejet

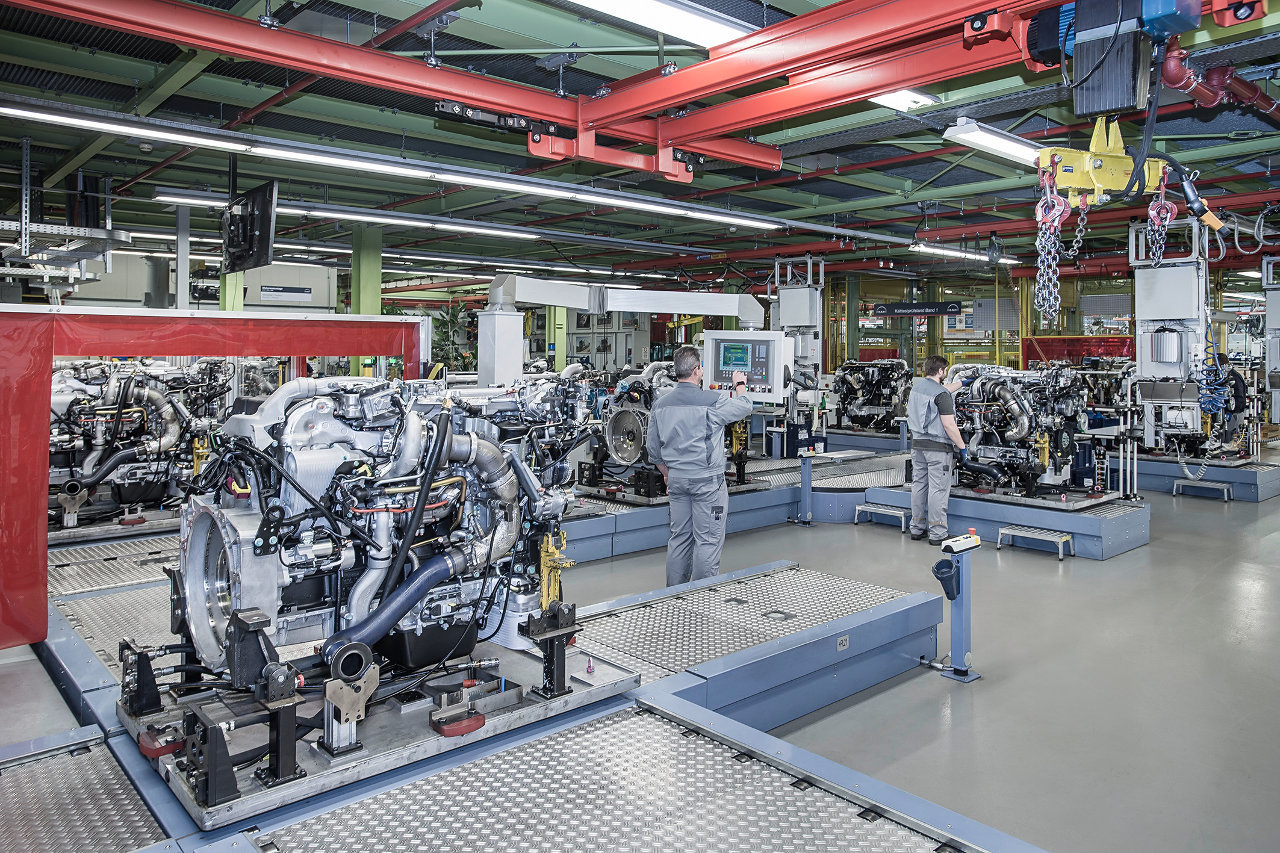

Ezzel elérkezett a házasság ideje, amikor a forgattyúházat és a hengerfejet összeépítik. Majd felszerelik a turbófeltöltőt, a vezetékkötegeket és az elektronikus motorvezérlő egységet. Azonban a vezérlőszoftver végső beprogramozását csak a tesztpadon végzik el. Miután minden szükséges elem felkerült a motorra, ellenőrzik az olaj- és a hűtőfolyadék-rendszer tömítettségét, majd az erőforrást feltöltik a megfelelő olajjal.

A motorokat két tengely körül akár 45 fokkal elfordítva is üzemeltetik a próbapadon, miközben a szakemberek ellenőrzik, hogy ilyen szélsőséges helyzetben is biztosított-e a motor megfelelő kenése

Tesztek tömkelege

A végső minőség-ellenőrzésnél egy érdekességet is megfigyelhettünk. A gyakorlott szerelők egy villáskulccsal végigkopogtatják a motor számos csavarját, ugyanis ha valamelyik nincs kellően meghúzva, akkor az a rutinos fül számára felismerhetően más hangot ad. Ez után több tesztet is elvégeznek minden motoron. A hidegtesztek során egy villanymotor forgatja meg a főtengelyt, és eközben érzékeny 3D-s mikrofonok, illetve fejlett hangelemző szoftverek segítségével szűrik ki nagyon megbízhatóan, ha például repedt egy alkatrész, nincs meghúzva kellően egy csavar vagy koszrészecskék vannak a motorban. Ezt követi az elektronikus teszt, ahol a vezetékkötegeket és a csatlakozók érintkezését vizsgálják, valamint ellenőrzik, hogy a jeladók megfelelő jeleket adnak-e.

Majd a melegteszteket természetesen próbapadokon végzik, ahol a teljesítmény- és nyomatékmérés mellett a tüzelőanyag-fogyasztást, a zajszintet és a tömítettséget is ellenőrzik, valamint egy külön próbapadon egy körülbelül húszperces üzemelés során változó motorterhelésű ciklusok alatt vizsgálják a károsanyag-kibocsátási értékek megfelelőségét. A próbapadokkal hajtott dinamók által termelt áramot persze a gyáron belül hasznosítják.

A hidegteszt során érzékeny 3D-s mikrofonokkal akusztikai tesztet is végeznek

Utolsó simítások

Ha minden teszten megfelelt a motor, még akkor sem ért véget az útja a gyártási folyamatban. A kormányrásegítő szivattyúját csak ezt követően szerelik fel, valamint a gondos maszkolás után felvisznek az erőforrásra egy színtelen, átlátszó lakkréteget a korrózióvédelem érdekében. Legvégül felszerelik a hűtőventilátort és a tengelykapcsolót, majd ezt követően a motor már tényleg folytathatja az útját valamelyik jármű-összeszerelő üzembe szerte a világban.

Az MAN saját tehergépkocsi- és autóbuszgyáraiból pedig 24 óránként visszajelzés érkezik a motorgyárba. Ha valamilyen gyártási probléma merül fel, akkor azt a nürnbergi szakembereknek 24 órán belül meg kell oldaniuk. Hiszen itt minden a minőségről szól.

A központi raktárból naponta akár négyszáz motort is útnak indíthatnak az MAN nyolc saját járműgyárába