Egyre nagyobb problémákat okoznak világszerte a műanyag szeméthalmok. Különösen igaz ez azon anyagokra, amelyek nemhogy nem bomlanak le, de még veszélyes hulladéknak is minősülnek. Egy új eljárás akkuból parkolószenzort készít.

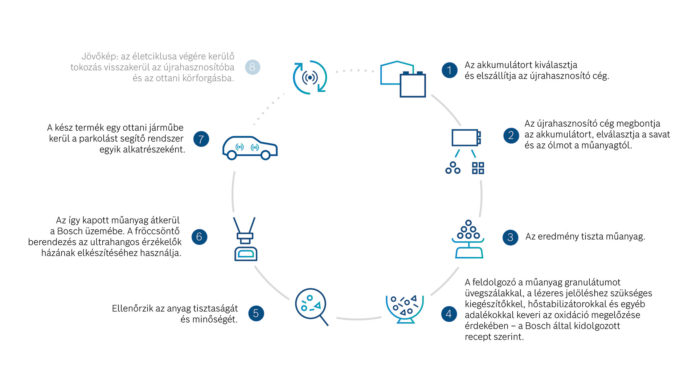

Szinte minden haszongépjárműhöz, személyautóhoz és motorkerékpárhoz készít indítóakkumulátorokat a Bosch, az egyik legnagyobb gyártó e téren. E telepek jelentős részét ugyan újrahasznosítják az élettartamuk végén, de eddig a folyamat elsősorban a belső tartalmukra korlátozódott, a műanyag ház feldolgozása általában nem megoldott. A Bosch mérnökei most egy olyan eljárást dolgoztak ki, amelynek során ezeket az eddig haszontalan műanyagokat keltik új életre.

A cégcsoport igazán komolyan veszi az ökológiai lábnyomának csökkentését, ennek részeként kapta egy csapat mérnök a feladatot a műanyagok újrahasznosítására. A szakemberek arra jutottak, hogy bizonyos alkatrészekhez az akkumulátorburkolatok tökéletes alapanyagot jelentenek. Ilyen például az ultrahangos érzékelők műanyag háza, amely különösen precíz kivitelezést igényel. Jelentősége van az anyag hőtűrő képességének, formázhatóságának, sőt színezhetőségének is.

Ráadásul a gyártási folyamat gördülékenységére is ügyelni kell, így megfelelő mennyiségű újrahasznosítható alapanyag is szükséges, és bármennyire is meglepő, ezzel adódott a legnagyobb probléma. A szétbontott akkumulátorok műanyag alkatrészeit először alaposan meg kell mosni, csak ezután kezdődhet a feldolgozás. A Bosch mérnökei 4000 tonna ilyen anyaggal számoltak 8 millió érzékelőház legyártásához. Ez az alkatrész ma már szinte minden személyautóban és kishaszonjárműben megtalálható. A parkolást segítő rendszerek legkevesebb négy, de akár nyolc ilyet is használnak.

Az újraolvasztást követően több tucat keveréket próbáltak ki a konszern szakemberei, amelyek közül három bizonyult alkalmasnak ehhez a felhasználáshoz. A tesztek során a tartósság volt a legfontosabb, de szintén lényeges szempontot jelentett a formázhatóság, hiszen lézerrel jelölt hajszálpontos vágásokat használnak a gyártás során. És extrém hőterhelést – 300 órán keresztül 130 Celsius fokos hősugárzás – is el kellett viselniük. A polipropilén-keveréket ráadásul színezni is kell, mert korábban ugyan kizárólag fekete színben állították elő (és később fényezték), azonban ma már eleve színpontosan is készülhet ez az alkatrész.

Persze a környezetvédelmi szempontok mellett nyilvánvalóan a gazdasági előnyök is előtérbe kerültek. Bár erre nem tér ki a háttéranyag, de egészen biztosan jelentős megtakarítást eredményez a végtermék gyártása során az újrahasznosítás. Ezt támasztja alá a szén-dioxid-kibocsátás kapcsán kiadott viszonyszám is. A cégcsoport mérnökei úgy számolnak, hogy egy átlagos német személyautónak 2,6 millió kilométert kellene megtennie ahhoz, hogy előállítsa az eljárással egy év alatt megtakarított 500 tonna szén-dioxidot. Ismerve ezeket a számokat nem is meglepő, hogy a Bosch további hasonló projekteken dolgozik. Állításuk szerint nem elhanyagolható a létjogosultsága az ehhez hasonló kutatásoknak. Az viszont megdöbbentő lehet, hogy a legnagyobb gondot az alapanyag beszerzése jelentheti. A becslések szerint a világszerte eddig összesen legyártott műanyag kevesebb mint tíz százalékát hasznosította újra az emberiség. A többi szemétégetőben vagy többségében szemétlerakón végzi, mert nem éri meg újrahasznosítani. Így a legnagyobb tanulság talán az, hogy érdemes lenne sokkal nagyobb figyelmet fordítani a hulladék megfelelő gyűjtésére, osztályozására és lehetséges felhasználására. Ha valaki e témában előrukkol a közeljövőben egy jó ötlettel, az komoly anyagi haszonnal számolhat. Úgy tűnik ugyanis, hogy a járműgyártók és a hozzájuk kapcsolódó háttéripar most fedezi fel ennek az igazi lehetőségeit.