Georg Knorr 1905-ben alapította meg a Knorr-Bremse vállalatot Németországban. Knorr úr számos találmánnyal gazdagította a járműipar történelmét, amely közül több a mai napig használatban van. Ilyen például az a megoldás, hogy a vasúti vagonokat egy főfékvezeték köti össze, amely biztosítja a sűrített levegőt a fékeknek. Ha a vagonok elszabadulnak a szerelvénytől, akkor ez a vezeték elszakad, a nyomás lecsökken és a kocsik automatikusan befékeződnek. A mai napig ugyanezt az elvet használják a közúti járműszerelvények esetében is.

A Knorr-Bremse közúti járművekhez kapcsolódó ágazatának budapesti csapata elsősorban az elektronikusan vezérelt fékrendszerek kutatásával és fejlesztésével foglalkozik

A vállalat központját 1945 után áthelyezték Münchenbe, majd a mai tulajdonos 1985-ben felvásárolta a részvények többségét és dinamikus fejlődési pályára állította a céget. Így a Knorr-Bremse forgalma az 1990-es évek elejétől mára a tízszeresére nőtt, 2017-ben meghaladta a hatmilliárd eurót. Ugyanakkor 300 millió eurót fordított kutatásra és fejlesztésre, vagyis egy technológiaorientált vállalatról beszélhetünk.

A Knorr-Bremse két fő üzletága vasúti járművek és közúti nagyhaszonjárművek gyártóinak sűrített levegővel működő fékrendszerek fejlesztése, gyártása, illetve értékesítése. A vasúti és a közúti üzletág körülbelül fele-fele arányban járul hozzá az éves forgalomhoz, a vállalat pedig mindkét területen piacvezetőnek számít. Világszerte több mint száz telephelyen végzi tevékenységét, ebből mintegy nyolcvan gyártással foglalkozik, a többi kutatás-fejlesztéssel és kereskedelemmel.

A racsnis utánállító mechanizmus biztosítja, hogy a fékbetétek és a féktárcsa között mindig optimális légrés legyen. Ez egy precíziós szerkezet, amely súrlódásos elven működik és láncos mechanizmus szinkronizálja a működését

Magyarországi bázisok

Hazánkban 1995-ben egy maroknyi mérnökből álló csapattal alapozta meg tevékenységét a Knorr-Bremse. Erre a kicsi, de lelkes és tehetséges csapatra olyan innovatív fejlesztési feladatokat bíztak, mint például a nagytehergépkocsik elektronikus menetstabilizáló rendszerének (ESP) megalkotása. Ez nem kis kihívás annak tükrében, hogy egy szerelvénynek mennyire összetett a dinamikája többek között a sok kerék, valamint a tág határok között változó terhelés és tömegközéppont miatt.

A rendszer nagy sikert aratott a piacon, és a magyar fejlesztőközpont is sikertörténetté vált. A budapesti Major utcában található intézményben ma már több mint 350 fő dolgozik közúti járművek rendszereinek fejlesztésén, ezenkívül egy másik budapesti központ vasúti fejlesztésekkel, illetve gyártással foglalkozik, míg Kecskeméten szintén gyártóegység és fejlesztőközpont is működik. A cég hagyományosan szoros együttműködést folytat kutatóintézetekkel és oktatóintézményekkel, mint például a Budapesti Műszaki és Gazdaságtudományi Egyetemmel, illetve a kecskeméti Neumann János Egyetemmel. Ennek keretében a Knorr-Bremse indított először duális képzést Kecskeméten.

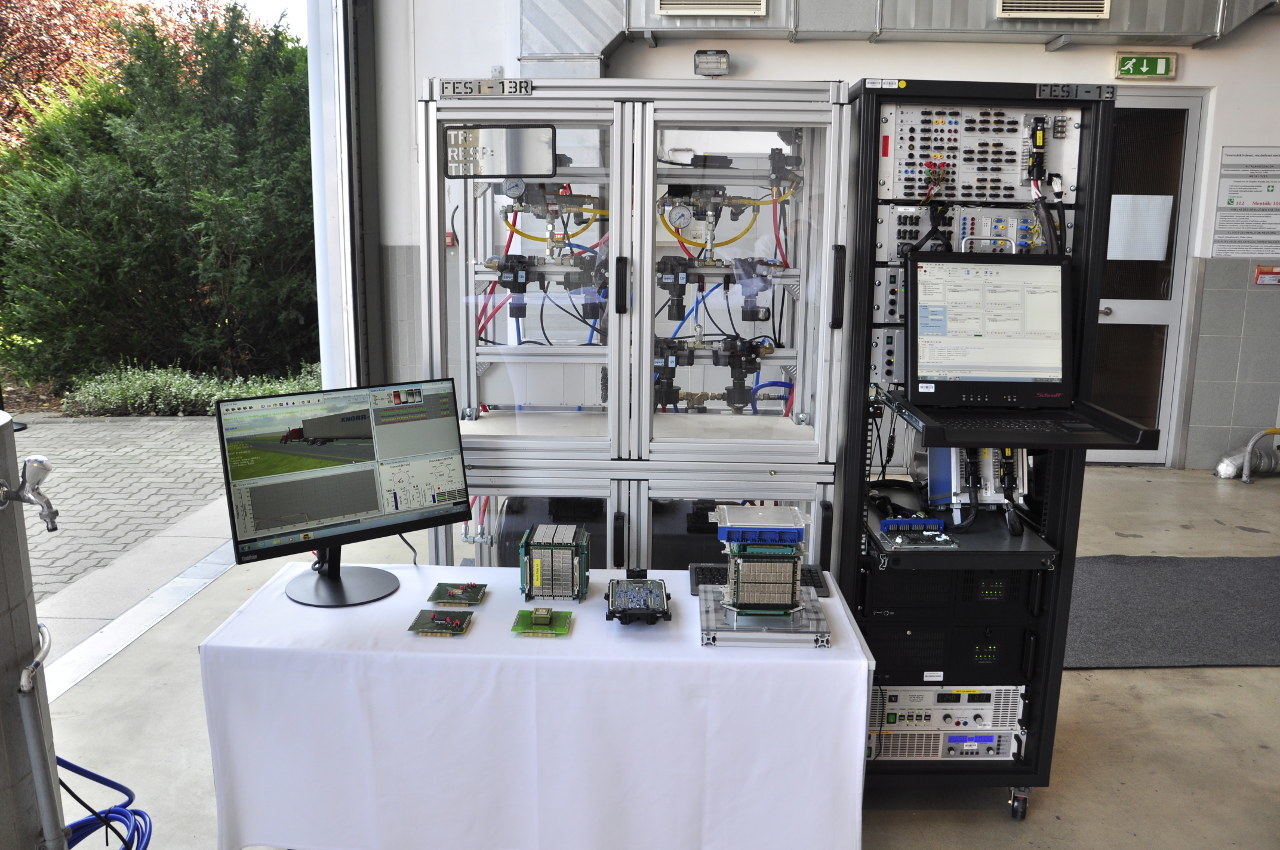

Minden terméknek át kell mennie a hibaszimulációs tesztpadon végzett vizsgálatokon. Egy ilyen teszt akár több hónapig is eltarthat

Innovatív kutatások és fejlesztések

A közúti ágazat budapesti csapatának fő profilja az elektronikusan vezérelt fékrendszerek kutatása és fejlesztése. Ennek során azon dolgoznak, hogy fejlett szoftverekkel javítsák a nagyhaszonjárművek stabilitását, biztonságát és üzemelésük gazdaságosságát.

Kiváló példa erre a járműszerelvények esetében a kapcsolati erő szabályozása. Az az ideális a menetstabilitás érdekében, ha fékezéskor mindegyik jármű, vagyis a vontató és a pótkocsi is a saját tömegét fékezi, tehát nulla a vonóberendezésen fellépő erő. Ennek megvalósításához azonban többek között bonyolult tanuló algoritmusok kifejlesztése szükséges. Hasonlóan szép kihívás a fékbetétkopás harmonizációja, vagyis annak elérése, hogy az első és a hátsó tengelyeken egyformán kopjanak a betétek, ezáltal egy szervizlátogatás alkalmával lehessen cserélni mindegyiket. Erre szintén egy speciális algoritmus felügyel. Emelhető tengelynél pedig a szoftver felismeri a használati módot és átáll dupla élettartamra, azaz úgy harmonizálja a fékbetét élettartamát, hogy az emelhető tengelyen pontosan minden második fékbetétcserénél kelljen új betétet betenni. Persze hosszasan lehetné még sorolni a hasonló példákat a városi buszok ajtófékétől a visszagurulás-gátló szabályzásáig. Másik fontos kutatási terület a fékrendszerek levegőellátása. Egy innovatív megoldással szoftveres szabályzás útján ki tudják szárítani a levegőszárító patront.

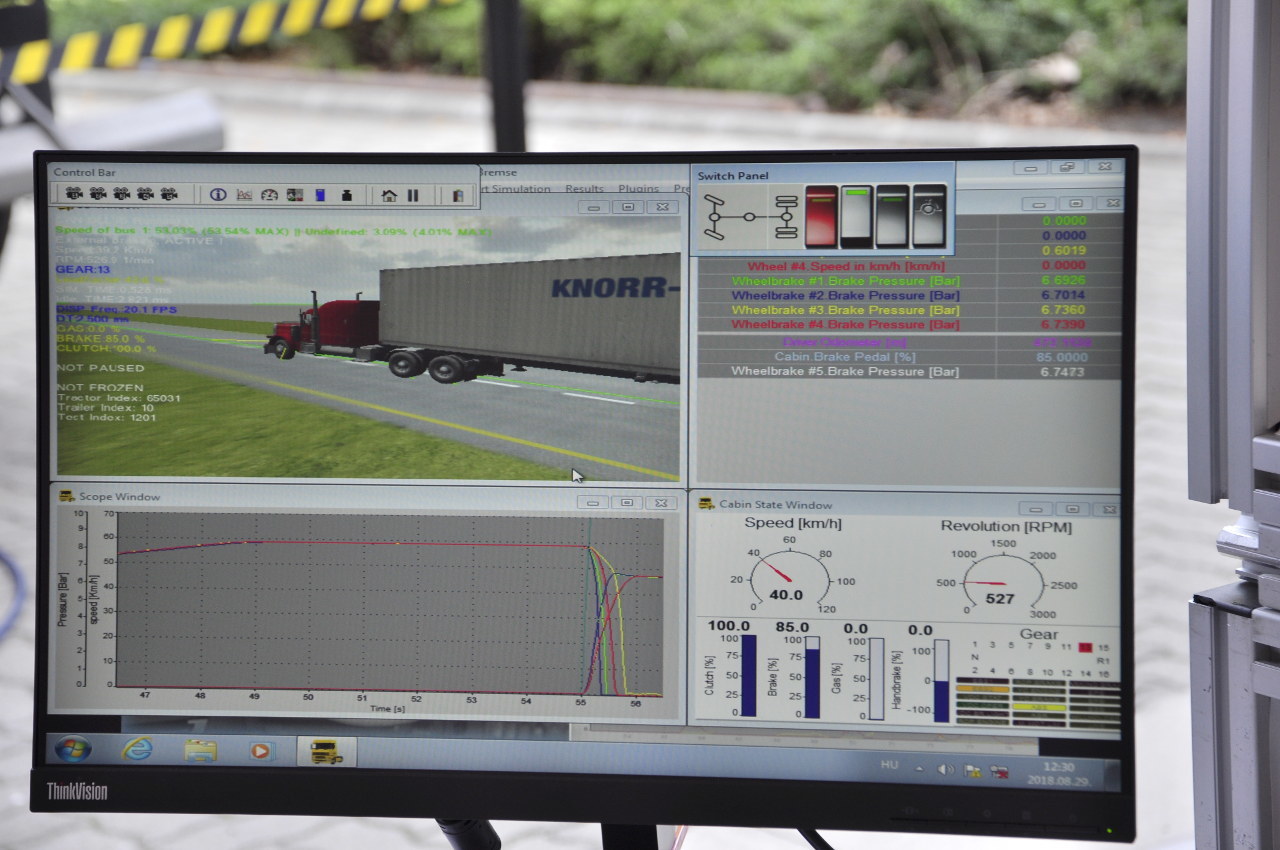

Megtekinthettük egy fékhiba szimulációját. Ennek során egy hibás szelep elengedte a féklevegőt, a műszerfal megfelelő hibajelző lámpája működésbe lépett, a jármű pedig elvesztette a stabilitását

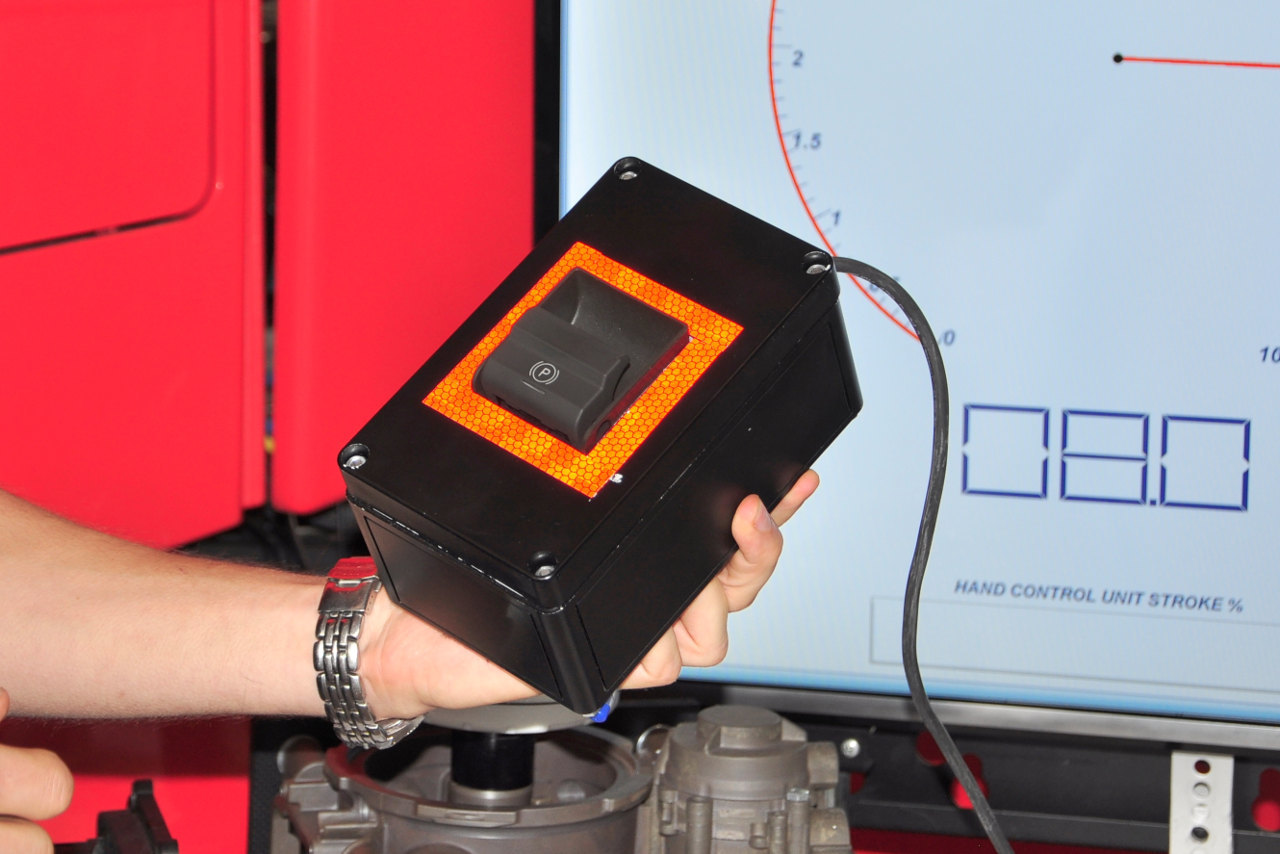

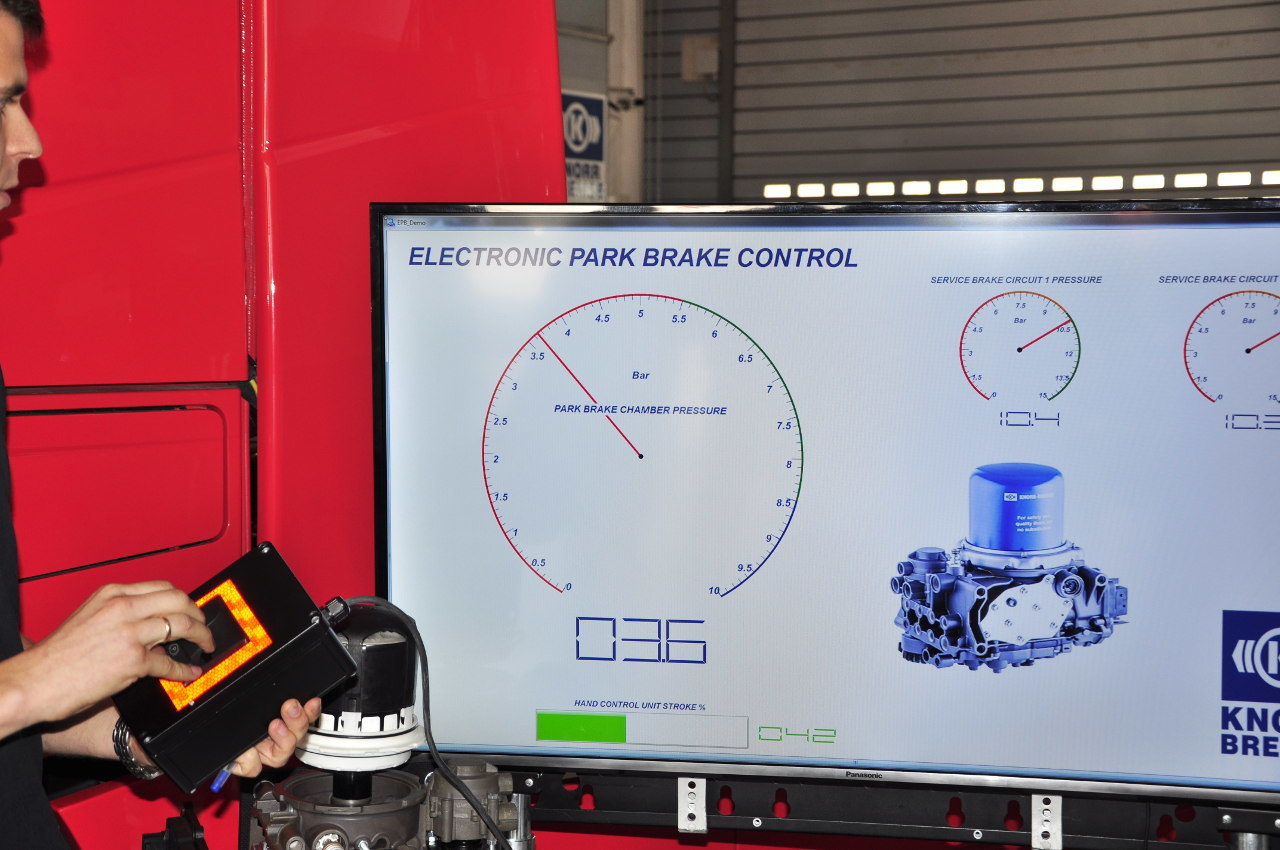

Emellett a Knorr-Bremse a budapesti csapat közreműködésével 2012-ben a világon elsőként mutatta be az elektronikus vezérlésű rögzítőféket nagyhaszonjárművek számára. Ennek lényege, hogy vészüzemmódban a műszerfalon elhelyezett karral adagolni lehet a rögzítőfék fékerejét. Egy új fejlesztésű alkatrésznek köszönhetően pedig vészfékezéskor nyolcvan kilométer/óra sebességről öt méterrel hamarabb állítható meg egy nyerges szerelvény.

A Knorr-Bremse világújdonságnak számító, elektronikus vezérlésű rögzítőféke 2012-ben mutatkozott be az új Volvo FH típusban, és azóta több mint félmillió Volvo, illetve Renault Trucks teherautó készült ezzel

Ezenkívül pótkocsik fékrendszerével is foglalkozik a magyar mérnökcsapat. Egyik saját, szabadalmazott eredményük a borulásgátló funkció, amelynek lényege, hogy egy oldalirányú gyorsulásérzékelő segítségével a program felismeri a borulásveszélyt, és befékezi a pótkocsi kerekeit a vontatótól függetlenül. Továbbá kifejlesztettek egy rendszert, amelynél a gépkocsivezető egy okostelefonos alkalmazáson keresztül távolról is vezérelheti a tetőponyva behúzását, az aláfutásgátló szintezését, a hátfal hidraulikus mozgatását, a billentést, a tengelyemelést, a mozgópadlót, továbbá ellenőrizheti a tengelyterhelést, az abroncsnyomást vagy a fékbetétkopást. Ezt egy korábbi cikkünkben részletesen bemutattuk.

Az innovatív rögzítőfékkar különlegessége, hogy használatával nulla és száz százalék között adagolható a fékerő

Továbbá vezetéstámogató rendszerek kutatásán és fejlesztésén is dolgozik a budapesti egység. Automatikus vészfékrendszerük nyolcvan kilométer/óra sebességről teljesen állóra tudja fékezni a járművet, ami meghaladja a törvényi előírásban megkövetelt képességet. Egy másik rendszerük fékezéskor a fülke bólintásának mértékét csökkenti. Önvezető funkciókkal is foglalkozik a vállalat, a zárt telephelyen a rakodóhelyre gépkocsivezető nélkül beálló szerelvény prototípusát már a már korábban említett cikkben ismertettük a tököli repülőtéren tartott látványos gyakorlati bemutató kapcsán.

Mindezek mellett kormányrendszerekkel, váltóautomatizálással, pillangószelepekkel és egyéb járműtechnikai megoldásokkal is foglalkozik a Knorr-Bremse.

A Knorr-Bremse által kifejlesztett iTAP, azaz intelligens pótkocsi-hozzáférési pont a járművel CAN-buszon, a külvilággal pedig wifin keresztül tartja a kapcsolatot. Számos funkcióját működés közben is megtekinthettük, például az aláfutásgátló felemelését és leeresztését

Szimulációk és előfejlesztések

A budapesti központban egy külön mérnöki csoport végzi a végeselemes számításokat és a szimulációkat. Így többek között szilárdsági, áramlástani és hőtani méréseket lehet szimulációval kiváltani, vagyis nem kell prototípust készíteni ebben a fázisban, ami gyorsabb és gazdaságosabb fejlesztést tesz lehetővé. Például műanyag alkatrészek öntését is tudják szimulálni. Sőt, a számítástechnika fejlődésének köszönhetően ma már kapcsolt számításokat is tudnak végezni, ami azt jelenti, hogy különböző fizikai folyamatokat egyszerre számolnak ki.

A négycsatornás szelep a belső nyomásadója révén egymaga képes megmérni az összes légrugó nyomásadójának az értékét

Az előfejlesztési osztály pedig ötletekkel áll elő, majd eldöntik, hogy az adott elképzelést érdemes-e továbbvinni, gazdaságos lesz-e vagy nem. Ha igen, akkor prototípusokat fejlesztenek az ötletekből, így született meg a telephelyi, négyes szintű önvezető szerelvény is. Rendkívül jó a kihozatala az előfejlesztési osztálynak, ugyanis a projektek negyven százaléka olyan értelemben sikeres, hogy termékfejlesztési projekt és termék lesz belőle, miközben az iparági átlag 10-15 százalék. Hasonlóan beszédes adat, hogy a budapesti központban évente minden tizedik mérnökre jut egy benyújtott szabadalom.

Persze a fejlesztés elmaradhatatlan része a tesztelés is. A csapat rendszeresen tesztel a tököli repülőtéren, emellett Svédországban téli teszteket végeznek, és Németországban a boxbergi tesztpályán is gyakori vendégek. Hamarosan megnyílik a zalaegerszegi tesztközpont, ahova szintén sok munkát visz majd a Knorr-Bremse.

Ez a kecskeméti fejlesztésű tesztpad hárommilliószor benyomja, illetve felengedi az új pedálkonzol fékpedálját a tartósság teszteléséhez

Gyakorlati bemutatók

Látogatásunk alkalmával gyakorlati bemutatókkal is készült a budapesti központ csapata. Megtekinthettük a már említett okostelefonos billencsvezérlés számos funkcióját működés közben. Megismerhettük az elektronikus vezérlésű szintszabályzó rendszer úttörő fejlesztésnek számító, üvegszál-erősítésű műanyagból készülő szelepeit, amelyek jóval könnyebbek a korábbi alumíniumszelepeknél. A négycsatornás szelep szintén budapesti fejlesztés, lényege, hogy egymaga képes megmérni az összes légrugó nyomásadójának az értékét. Igen bonyolult, műanyag öntvényből készülő házát ugyancsak nem triviális legyártani. Bemutatták a tárcsafékek racsnis utánállító mechanizmusának a működését is, amely 0,1 milliméteres lépésekben tudja utánállítani a dugattyúkat, követve a betétek kopását. Gyakorlatban megtekinthettük azt is, hogy az elektronikus rögzítőfék karjával hogyan lehet nulla és száz százalék között adagolni a fékerőt. A rendszer tervezésekor kiemelt szempontot jelentett az üzembiztonság, ugyanis ennek semmilyen analóg vagy pneumatikus redundanciája sincs. Majd kezünkbe került egy műanyag fékpedálkonzol. Mi ebben a különleges? Az, hogy két kilogrammal könnyebb, mint az alumíniumból készült változata, ám ugyanolyan mechanikai tulajdonságokkal kell rendelkeznie. Például el kell viselni akár négyezer newton erőt vészfékezéskor, méghozzá sokszor, és hárommillió ciklusos működést is ki kell bírnia. Végül megnézhettük egy hibaszimulációs tesztpad működését, amelyen az esetleges elektronikus meghibásodásokat vizsgálják. Többek között csatlakozókat, alkatrészeket és mikrovezérlőket tesztelnek. Egy motorvezérlő egységen hatszáz alkatrész található, így három-négy hónapig is eltarthat a tesztelése, amit egyébként automatizált központ végez.

Látogatásuk során tehát igen átfogó betekintést kaptunk a Knorr-Bremse budapesti fejlesztőközpontjának a tevékenységébe. Megismerhettük, hogy hol, hogyan és kik által születnek azok az innovációk, amelyekkel a sajtótesztek során a tesztjárművekben is rendszeresen találkozunk, illetve a közeljövőben találkozhatunk majd.

A csapat rendszeresen végez gyakorlati teszteket magyarországi és más európai tesztpályákon